Il rame è uno dei materiali più utilizzati nella progettazione e nella produzione di cavi elettrici. Ma un gruppo di ricercatori del Korean Institute of Science and Technology (KIST) ha deciso di rivoluzionare questo settore con cavi realizzati in nanotubi di carbonio (CNT) che potrebbero rivelarsi fondamentali anche nel settore delle auto elettriche. Veicoli più efficienti con cavi più leggeri che riducono il consumo energetico e aumentano l’autonomia. Inoltre, le emissioni di CO₂ durante il processo di produzione sono notevolmente ridotte. Il team di ricercatori si è concentrato sul processo di produzione dei nanotubi.

Un materiale con il potenziale per creare una nuova generazione di auto elettriche

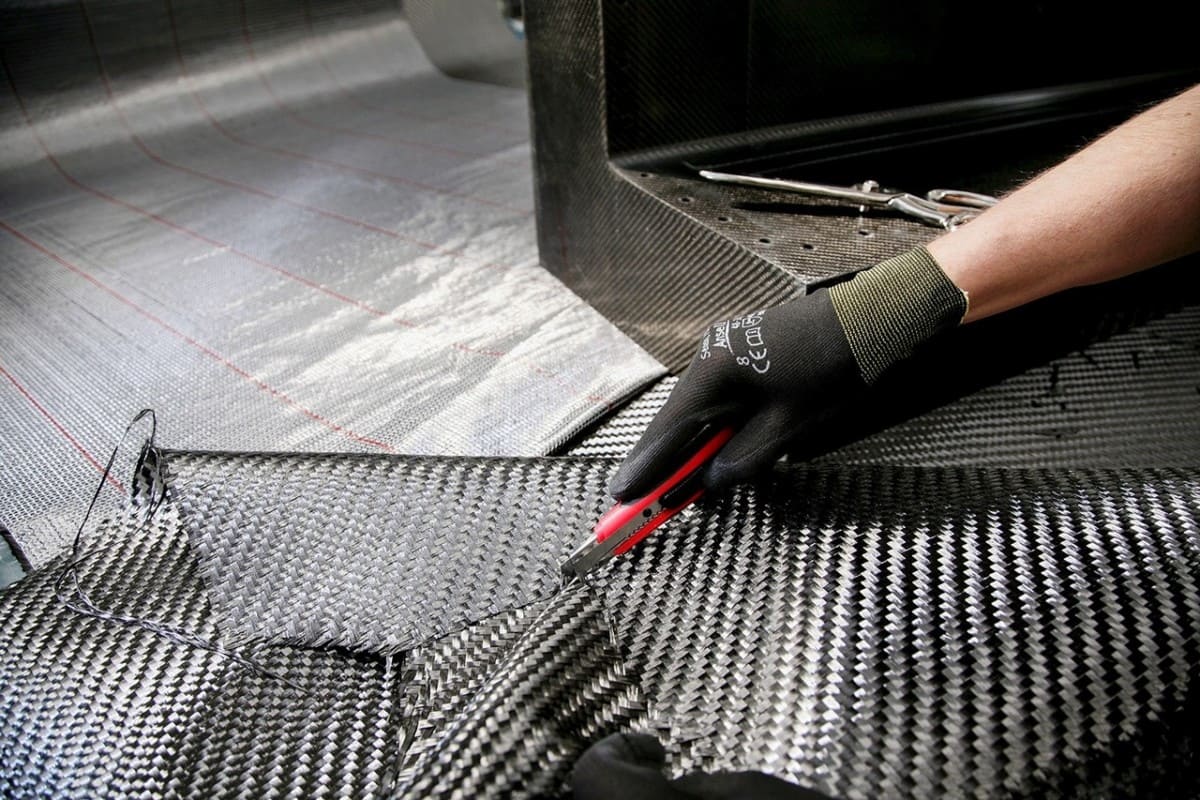

I nanotubi di carbonio possono essere descritti come “liane” molecolari formate da fogli di grafene arrotolati. Le loro principali qualità sono la straordinaria resistenza e conduttività. I ricercatori del KIST hanno sviluppato una polvere di CNT che può essere utilizzata in processi di produzione a secco. Come hanno dimostrato, questa polvere presenta una resistenza alla trazione fino a 100 volte superiore a quella dell’acciaio e una conduttività elettrica paragonabile a quella del rame.

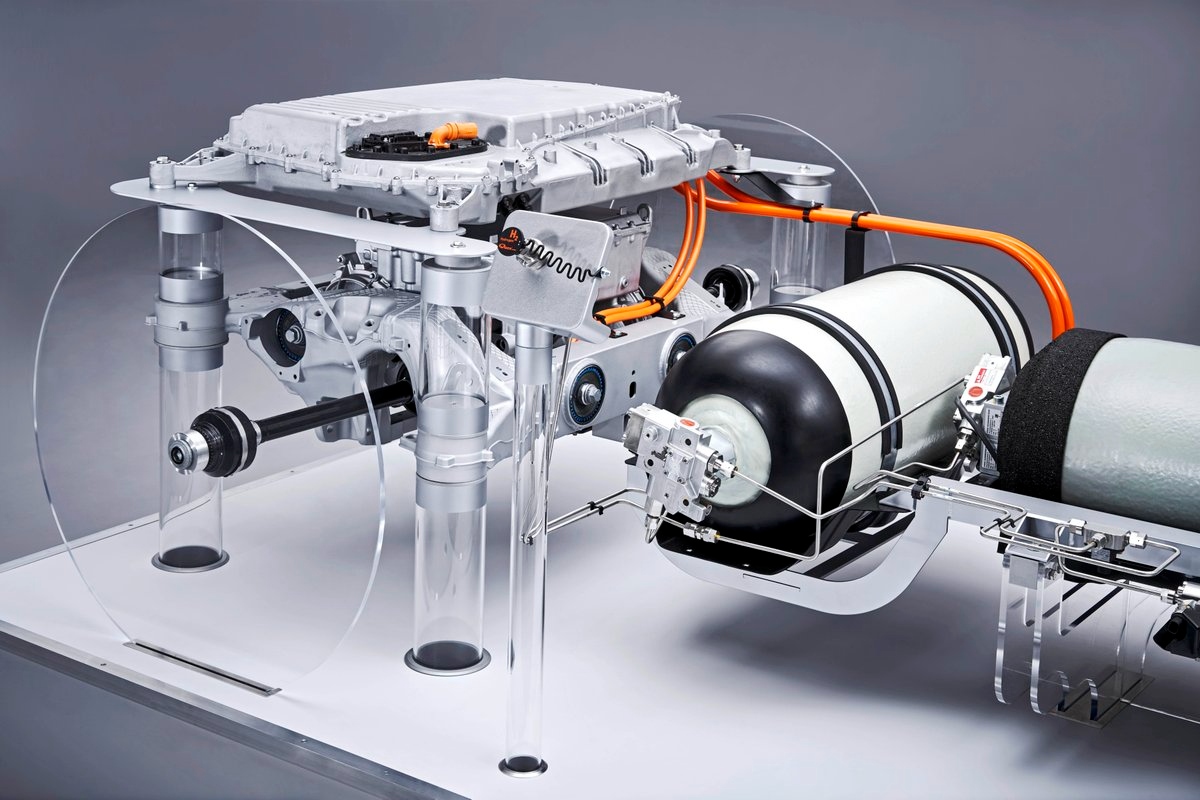

Queste qualità rendono i cavi CNT candidati ideali per sostituire i metalli pesanti in diverse applicazioni: dai cavi ad alta tensione nei veicoli elettrici ai componenti nei satelliti o nell’industria aeronautica. In pratica, raggruppati in un tipo di cablaggio composto da nucleo e guaina (CSCEC), un cavo realizzato con nanotubi potrebbe trasportare densità di corrente fino a 109 A/cm², ben al di sopra di quanto sopporta il rame, pur offrendo un peso notevolmente inferiore.

La leggerezza del grafene, insieme al suo elevato modulo elastico (fino a 1 TPa), consente di produrre cavi resistenti, flessibili e ultraleggeri. Nei test condotti dal MIT e dalla Rice University, i cavi in nanotubi hanno dato risultati molto promettenti sia nella trasmissione di energia che nella riduzione delle perdite energetiche. Inoltre, non si corrodono e resistono meglio al calore, il che ne prolunga la durata.

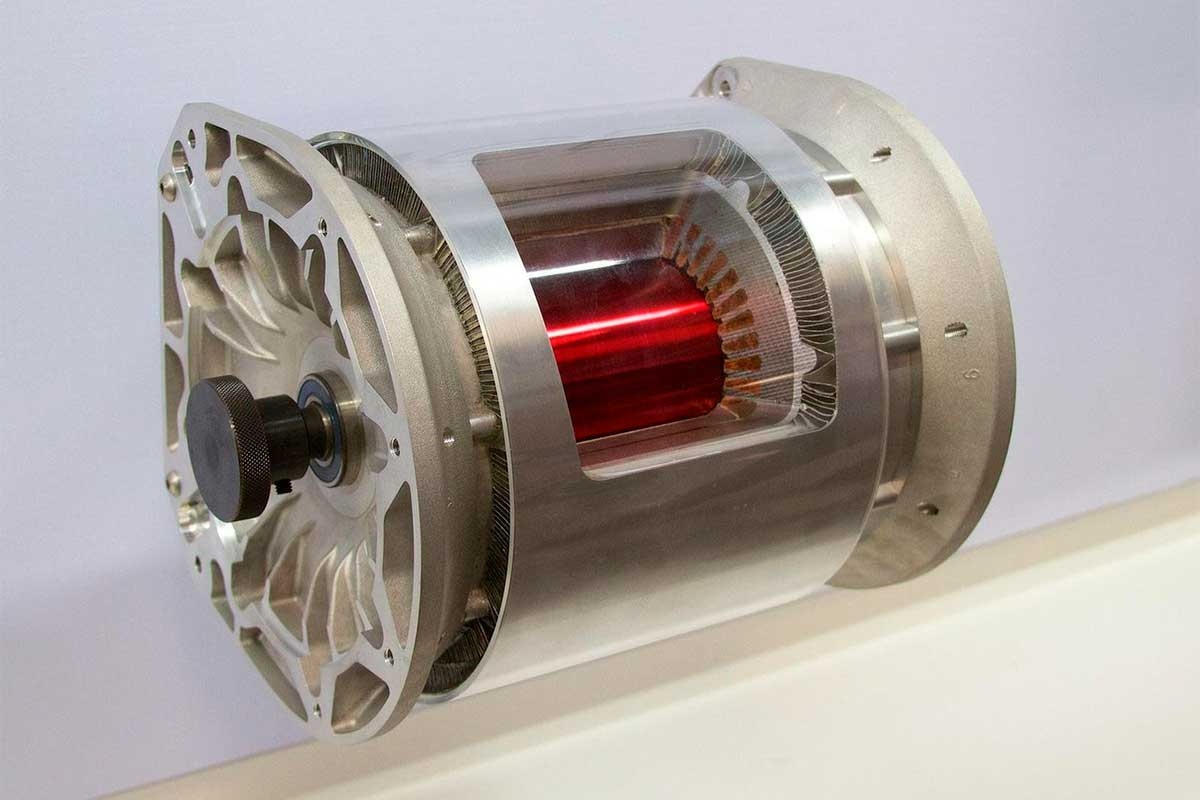

Il metodo LAST (Lyotropic Liquid Crystal-Assisted Surface Texturing) organizza i nanotubi di carbonio in una struttura allineata ed elimina i metalli inquinanti senza danneggiarne la forma allungata. Ciò migliora la loro conduttività di oltre il 130% e riduce il peso dei motori elettrici. Grazie a questa tecnica è stato possibile progettare un motore completamente funzionante, senza fili di rame, che alimenta un’auto giocattolo. Anche se per ora raggiunge solo livelli modesti (2-3 V e 3,5 W), rappresenta una solida prova di concetto del potenziale di questo progresso.

Il KIST utilizza nanotubi di carbonio allo stato di cristallo liquido per creare bobine che azionano motori senza metalli.

Come si applica questo ai veicoli elettrici?

I cavi ad alta tensione sono fondamentali per trasferire l’energia dalla batteria al motore. Secondo Aptiv, un produttore di componenti per veicoli elettrici, sostituire il rame con materiali rigenerati può far risparmiare fino al 72% di CO₂ nella produzione, senza influire sulle prestazioni. Inoltre, i nanotubi potrebbero ridurre ulteriormente queste emissioni, grazie alla loro leggerezza ed efficienza.

L’introduzione dei CNT nelle batterie è già in corso: aziende come LG Chem stanno aumentando i loro investimenti nei nanotubi come additivi conduttivi, migliorando l’efficienza degli elettrodi e consentendo una maggiore capacità energetica con meno materiale attivo.

Tuttavia, la produzione di cavi in nanotubi su scala industriale deve ancora affrontare diversi problemi. Il principale è quello di riprodurre su scala globale la conduttività esibita dai singoli nanotubi. Nelle fibre macroscopiche, le giunzioni tra i nanotubi riducono notevolmente questa conduttività. A ciò si aggiunge la complessità delle tecniche di sintesi (come CVD, HiPCO o ablazione laser) e la sensibilità del processo alle impurità.

Sebbene i nanotubi di carbonio (CNT) riducano notevolmente il peso, la loro conduttività elettrica (7,7 MS/m) è molto inferiore a quella del rame, che raggiunge i 59 MS/m, il che si traduce in una minore efficienza. Nei test, un motore con CNT ha raggiunto solo 3.420 RPM contro i 18.120 RPM di uno basato sul rame

Inoltre, il costo di produzione di cavi completi con CNT (CSCEC) è molto elevato, compreso tra 375 e 500 dollari al chilo, rispetto ai soli 10-11 dollari del rame. La loro adozione richiederebbe una riprogettazione completa dei motori e dei sistemi elettrici.

È anche importante sottolineare che la produzione di CNT, nonostante la sua capacità di alleggerire il veicolo, utilizza processi altamente energetici e chimici aggressivi, come l’uso di acido clorosolfonico, generando sottoprodotti inquinanti come l’acido cloridrico.

Attualmente esistono già prototipi funzionanti. Nel 2011, la Rice University ha presentato un cavo trasparente in CNT che, secondo gli esperti del MIT, potrebbe eguagliare la conduttività del rame. Da parte sua, il KERI sudcoreano sta cercando di brevettare processi industriali di CNT per espandere rapidamente la sua produzione .

Inoltre, alcuni progetti europei stanno sperimentando materiali alternativi, come la ceramica superconduttiva, ma i nanotubi si distinguono per la loro versatilità e compatibilità con l’architettura dei veicoli elettrici.