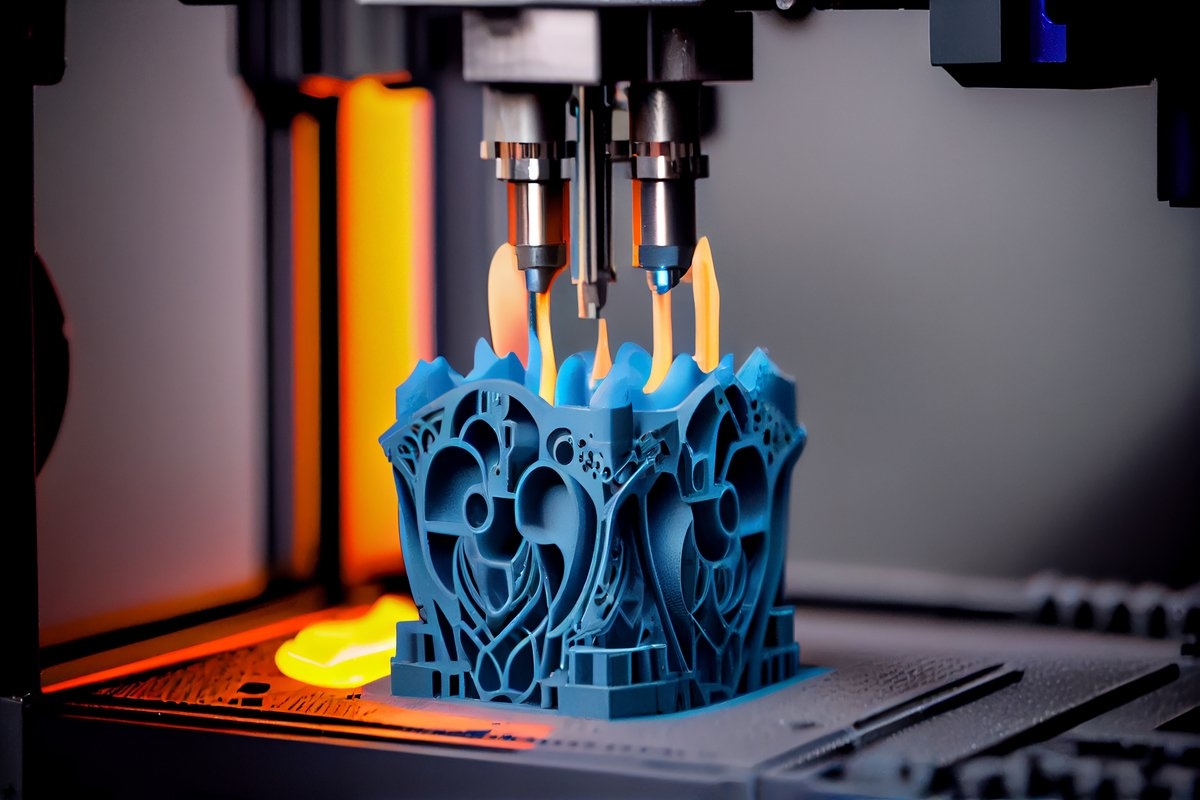

Un nuovo metodo di produzione additiva in Australia produce una lega di titanio più resistente, duttile e meno costosa. Un team di ricercatori della RMIT University in Australia ha sviluppato una lega di titanio stampata in 3D che costa circa il 29% in meno rispetto alla lega tradizionale Ti-6Al-4V. La chiave di questa riduzione dei costi è stata la sostituzione del vanadio, sempre più costoso e con disponibilità limitata, con elementi più abbondanti ed economici, senza sacrificare proprietà meccaniche essenziali come la resistenza o la duttilità.

Perché è importante

La lega classica Ti-6Al-4V è stata concepita per processi di fusione o forgiatura, non per la produzione additiva. Quando viene stampata in 3D, tende a formare strutture cristalline colonnari, che rendono il materiale molto resistente in una direzione ma meno affidabile in altre. Ciò ne ha limitato il pieno utilizzo in settori esigenti come quello aerospaziale o medico.

La nuova formulazione ha ottenuto un grano equiassiale uniforme, eliminando l’anisotropia meccanica e migliorando la consistenza strutturale. Ciò apre la strada a pezzi più affidabili e durevoli senza la necessità di costosi processi di post-trattamento.

L’approccio scientifico

Il team ha valutato tre parametri termodinamici per prevedere e controllare la struttura del grano: l’intervallo di solidificazione non equilibrata (ΔTs), il fattore di restrizione della crescita (Q) e il parametro di super raffreddamento costituzionale (P). Dopo anni di sperimentazione, hanno verificato che P è il miglior indicatore per guidare la progettazione di nuove leghe, poiché consente di anticipare se un materiale stampato avrà una struttura equiassiale o colonnare.

Grazie a questa metodologia, è possibile accelerare lo sviluppo dei materiali e ridurre i cicli di prova, evitando costose iterazioni.

Convalida e futuro immediato

La ricerca è stata testata in laboratorio e ha già ottenuto un brevetto provvisorio. Il team è alla ricerca di partnership con aziende dei settori aerospaziale, automobilistico e medico per portare la lega alla produzione industriale. La versatilità di questo materiale ne consente l’applicazione in impianti personalizzati, componenti di droni o parti critiche di aeromobili.

Questo progresso è in linea con le tendenze globali che cercano di sostituire elementi scarsi con alternative abbondanti, senza perdere prestazioni. Esempi simili stanno già esplorando l’uso di ossigeno o ferro in nuove leghe di titanio, con lo stesso obiettivo: ridurre i costi e l’impronta ambientale.

Potenziale

Questa tecnologia offre chiari vantaggi sulla strada verso un’industria più rispettosa del pianeta:

- Meno rifiuti: la produzione additiva riduce drasticamente gli sprechi rispetto alla lavorazione tradizionale.

- Risparmio energetico: l’eliminazione di metalli critici come il vanadio riduce l’energia necessaria nella catena di approvvigionamento.

- Maggiore durata: strutture cristalline omogenee migliorano la resistenza e riducono la frequenza di sostituzione dei pezzi.

- Applicazioni più ampie: dagli aerei più leggeri alle protesi su misura, favorendo un’economia circolare di alto valore.

- Base per nuovi sviluppi: il metodo predittivo può essere replicato per creare altre leghe ottimizzate con materiali abbondanti e riciclabili.

Questo progresso non è solo un miglioramento tecnico: è un passo strategico verso un modello industriale che combina efficienza, accessibilità e sostenibilità nei materiali ad alte prestazioni.